Mise en place chaque terminal de commande… on les appelle les « TCO « , ils servent à distribuer les énergies, (AC et DC) à couper les portions de voies qui doivent être isolées coté alimentation et à commander également les moteurs d’aiguille.

Les 2 modules RAMMA 2015 sont fixés entre eux, posés sur des tréteaux et posés sur une planche assez large. Le tout est bloqué avec des serre-joints pour me permettre de travailler sereinement. La planche va être utilisée pour poser tous les outils (fer à souder, pinces, colliers, câbles…).

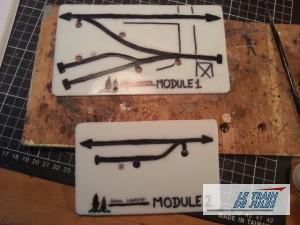

Terminal de commande : La réalisation.

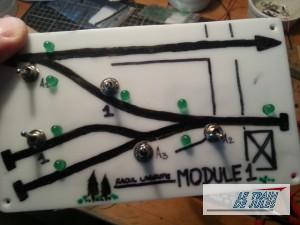

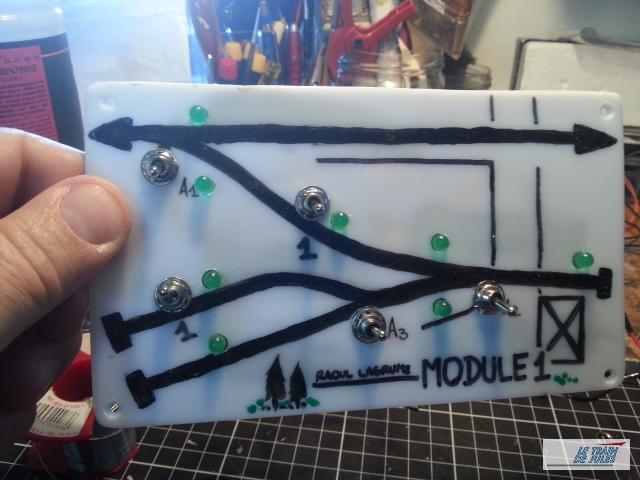

Il y a 2 TCO, un terminal de commande sur le module 1 qui va permettre d’isoler 2 portions de voie et de commander 3 aiguilles. Sur le module 2 il isolera la portion de voie de chargement et commandera 1 aiguille.

Pour mettre en place chaque TCO, une partie de la tranche du module est découpée pour permettre aux câbles de rejoindre les leds et les interrupteurs .

J’utilise 2 plaques de plexiglas opaques blanches pour maintenir tous les interrupteurs et les leds qui serviront de voyants et représenter le tracé des voies.

Les plaques de plexi sont découpées à la scie sauteuse. ATTENTION : Utiliser une lame métal à petites dents, bien bloquer la plaque pour éviter les vibrations qui pourraient amener la plaque à se casser…

Le plexi a tendance à fondre pendant la coupe… il y aura après, un long travail d’ébavurage et de mise en forme à la lime… patience

Un pré-traçage des voies est fait, ensuite le tracé… plutôt en courbe… chacun aura sa méthode pour modéliser son TCO. Certains préféreront une représentation plus cartésienne, plus réelle des TCO avec des voies très « parallèles ».

Le parcours de la voie HOe est faite au pinceau avec de la peinture noire mat et au marqueur indélébile (feutre CD).

En cas d’erreur, un coup de chiffon sur notre terminal de commande avec un peu d’essence de térébenthine ou acétone pour effacer et recommencer.

L’électronique…

Je fouille dans ma boite à électronique ( j’en ai trois en fait, qui sont des boites pour la pêche…. très pratiques). Il me faut des interrupteurs 2 positions stables, des leds diam. 5mm vertes (quelles leds choisir ?) et des résistances 1/4 de watt… (la valeur des résistances est a calculer en fonction des leds utilisées sur votre terminal de commande, votre revendeur d’électronique pourra vous faire le calcul).

Perçage 5/6 mm pour chaque inter et led. Les leds seront positionnées (collées à la colle forte) de chaque coté de l’inter d’aiguille pour indiquer la positon de cette dernière.

Deux interrupteurs sont aussi mis en place pour l’alimentation des portions de voies… les leds sont fixées, résistance soudée coté + (le + est la patte de la led la + longue). On teste (transfo alim auxiliaire) si les leds s’allument bien en fonction de la position de l’interrupteur.

Sur chaque terminal de commande les inter sont repérés, les leds sont câblées, testées, repérées également, des câbles « en attente » sont mis en place pour éviter de tout dessouder ensuite.

Sur chaque module, les courants AC et DC pourront être connectés aux modules suivants ou précédents, grâce à des connecteurs HP et des fiches et câbles Sinch (RCA).

Maintenant il faut passer au câblage final des moteurs d’aiguille, des portions de voie et ensuite… test pour vérifier si tout est dans l’ordre.

Laisser un commentaire